一、流量與壓力要求

流量

首先需要考慮陶瓷生產工藝中的具體需求。在陶瓷原料的輸送環節,例如將瓷泥輸送到成型設備,如果生產規模較大,對瓷泥的需求量高,就需要選擇大流量的陶瓷柱塞泵。要準確評估單位時間內所需輸送的陶瓷原料體積。一般小型陶瓷廠可能只需要流量在幾立方米每小時的泵,而大型陶瓷生產企業可能需要流量幾十立方米每小時甚至更大的泵。

壓力

在陶瓷行業中,不同工序對壓力有不同要求。比如在陶瓷的注漿成型工藝中,需要將陶瓷漿液壓入模具,這就要求陶瓷柱塞泵能提供足夠的壓力。壓力大小取決于模具的復雜程度和陶瓷制品的大小、形狀等。對于一些大型、復雜結構的陶瓷模具,可能需要較高的壓力,如 1 - 5MPa,以確保陶瓷漿料能夠均勻、充分地填充模具。因此,要根據實際生產工序中的壓力需求來選擇泵的額定壓力,且額定壓力一般應略高于實際工作壓力,保障穩定運行。

二、陶瓷柱塞特性

硬度與耐磨性

陶瓷行業的原料通常具有一定的磨蝕性。陶瓷柱塞應具備高硬度和良好的耐磨性。例如,采用氧化鋁陶瓷或碳化硅陶瓷材質的柱塞,其硬度高,能有效抵抗陶瓷原料中的顆粒對柱塞的磨損。在長期運行過程中,優質的陶瓷柱塞磨損量極小,經過實際測試,在連續輸送陶瓷漿料數月后,高性能陶瓷柱塞的磨損程度可以控制在很小范圍內,從而延長泵的使用壽命。

表面光潔度

對于陶瓷柱塞泵來說,柱塞的表面光潔度至關重要。在陶瓷生產中,尤其是對于一些高檔陶瓷制品,如精細陶瓷、藝術陶瓷等,對原料的純凈度和細膩度要求很高。高表面光潔度的陶瓷柱塞可以防止陶瓷原料在泵送過程中受到污染,避免因柱塞表面粗糙而刮傷、混入雜質到陶瓷原料中,確保生產出的陶瓷制品質量優良。

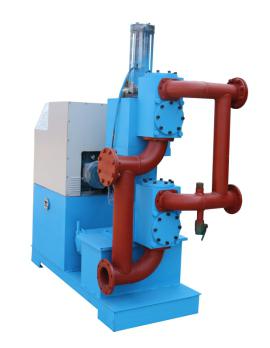

三、泵體材料與結構

耐腐蝕性

陶瓷生產過程中,可能會用到一些化學試劑,如在陶瓷釉料制備過程中,釉料配方中可能含有酸、堿等成分。泵體材料需要具備耐腐蝕性,能夠在接觸這些化學物質時保持穩定。不銹鋼或內襯陶瓷等材質的泵體通常具有較好的耐腐蝕性,可以有效防止泵體被腐蝕而影響泵的性能和使用壽命。

結構合理性

泵體的結構應便于陶瓷原料的流動,減少堵塞和死角。在設計上,應采用合理的流道形狀,例如大曲率半徑的流道,能夠使陶瓷原料順暢地通過泵體。同時,結構應便于拆裝和清洗,因為陶瓷原料容易在泵體內殘留,定期清洗對于保證泵的性能和防止原料交叉污染十分重要。

四、可靠性與維護性

可靠性

陶瓷生產通常是連續性作業,設備故障會導致生產停滯,造成較大損失。選擇的陶瓷柱塞泵應具有高可靠性,可以考察泵的生產廠家的信譽和產品的歷史使用情況。例如,知名品牌且在陶瓷行業有多年應用經驗的泵,其平均無故障運行時間長,能夠保障陶瓷生產的順利進行。

維護性

泵的維護應簡便易行。例如,柱塞的更換操作應簡單,當柱塞磨損需要更換時,能夠在較短時間內完成操作。同時,密封結構應便于檢查和更換,防止陶瓷原料泄漏。一些泵采用模塊化設計,當某個部件出現故障時,可以快速更換模塊,減少維修時間和成本。

五、運行環境適應性

溫度適應性

陶瓷生產過程中的環境溫度可能有較大變化。在陶瓷燒制車間附近,溫度可能較高,而在原料儲存和部分加工區域可能溫度較低。陶瓷柱塞泵應能在較寬的溫度范圍內正常工作。這要求泵的材料和結構能夠適應溫度變化,同時液壓油等工作介質在不同溫度下也能保持良好性能,防止因熱脹冷縮導致泵的部件損壞或性能下降。

粉塵環境適應性

陶瓷生產車間,尤其是在原料處理和加工區域,可能存在大量粉塵。泵應具備防塵結構,防止粉塵進入泵體內部影響泵的正常工作。例如,對泵的進、出口和關鍵運動部件進行密封處理,避免粉塵與陶瓷原料混合,進而影響陶瓷制品的質量和泵的運行效率。

深入閱讀: